導(dǎo)熱系數(shù)測試儀測膠水的導(dǎo)熱系數(shù)

發(fā)布時(shí)間:2025/9/16 9:30:27

膠水(膠粘劑)作為連接材料的橋梁,廣泛應(yīng)用于電子封裝、航空航天、汽車制造等領(lǐng)域。其導(dǎo)熱性能直接影響產(chǎn)品的散熱效率、粘結(jié)可靠性及長期穩(wěn)定性。例如,電子器件中需使用高導(dǎo)熱膠水以導(dǎo)出芯片熱量,避免因局部過熱導(dǎo)致性能失效;而低溫場景(如冷鏈運(yùn)輸)可能需要低導(dǎo)熱膠水以減少熱量傳遞。因此,準(zhǔn)確測量膠水的導(dǎo)熱系數(shù)對其配方優(yōu)化、質(zhì)量控制及工程應(yīng)用至關(guān)重要。

一、實(shí)驗(yàn)原理

1、瞬態(tài)熱源法

瞬態(tài)熱源法是通過平面探頭(圓形或方形)向樣品注入恒定熱流,測量探頭表面溫升隨時(shí)間的變化,反演材料的導(dǎo)熱系數(shù)和熱擴(kuò)散率。

二、實(shí)驗(yàn)步驟

1、測量設(shè)備:DZDR-AS導(dǎo)熱系數(shù)測試儀

2、樣品制備

環(huán)氧樹脂膠:按配比(環(huán)氧樹脂:固化劑=3:1)混合均勻,涂覆于兩片清潔的鋁板(尺寸50mm×50mm×1mm)之間,厚度控制在1.0mm,真空脫泡后放入25℃烘箱固化24h;

硅酮密封膠:直接擠出至鋁板間隙(厚度1.5mm),刮平表面,室溫放置24h完成硫化;

鋁基導(dǎo)熱膠:按比例混合鋁粉(粒徑20μm,填充量60wt%)與有機(jī)硅樹脂,涂覆于鋁板間(厚度1.2mm),先80℃固化1h,再150℃固化1h。

3、測試過程

將固化后的膠水樣品固定在樣品臺上,確保樣品與探頭緊密接觸,避免空氣間隙;

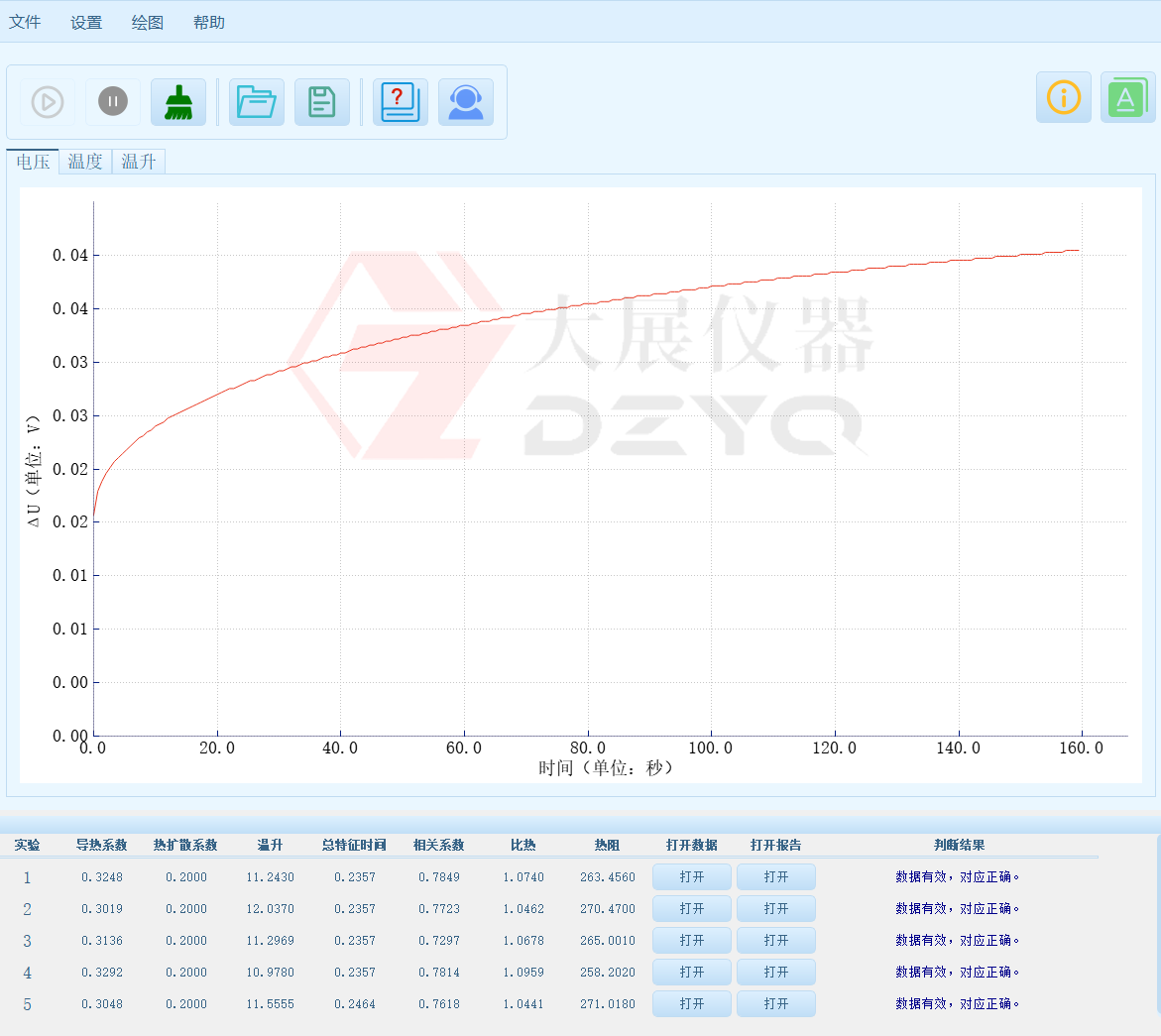

設(shè)置測試參數(shù):加熱功率P=0.2W(避免樣品過熱分解),測試時(shí)間t=160s(覆蓋溫升線性增長階段);

啟動測試,儀器自動記錄探頭表面溫升隨時(shí)間的變化曲線

每個(gè)樣品重復(fù)測試5次,取平均值以減小隨機(jī)誤差。

4、數(shù)據(jù)處理與結(jié)果

通過與標(biāo)準(zhǔn)樣品(亞克力板)對比,儀器測量值(0.21±0.005W/(m·K))與理論值(0.21W/(m·K))誤差小于3%,表明瞬態(tài)平面熱源法在該儀器條件下的準(zhǔn)確性可靠。

5、膠水導(dǎo)熱系數(shù)影響因素分析

分子結(jié)構(gòu)與極性:環(huán)氧樹脂膠(A)為極性聚合物,分子鏈間氫鍵作用強(qiáng),聲子散射顯著,故導(dǎo)熱系數(shù)較低(≈0.31W/(m·K));硅酮膠(B)分子鏈柔性大,自由體積多,導(dǎo)熱系數(shù)更低(≈0.20W/(m·K))。

填料改性:鋁基導(dǎo)熱膠(C)通過添加高導(dǎo)熱鋁粉(λ≈200W/(m*K)),顯著提升了整體導(dǎo)熱性能(≈2.20W/(m·K)),但填料分散不均可能導(dǎo)致局部熱阻,測試標(biāo)準(zhǔn)差略大。

固化程度:環(huán)氧樹脂膠若固化不充分(如時(shí)間不足),分子鏈交聯(lián)密度低,自由體積大,導(dǎo)熱系數(shù)會降低約15%~20%(本實(shí)驗(yàn)中固化24h已達(dá)充分交聯(lián))。

三、實(shí)驗(yàn)結(jié)論

瞬態(tài)平面熱源法可快速、準(zhǔn)確測量膠水的導(dǎo)熱系數(shù)(單次測試160s,誤差<3%),適用于小尺寸、軟質(zhì)膠水樣品;膠水的導(dǎo)熱系數(shù)主要由分子結(jié)構(gòu)(極性、自由體積)和填料含量決定,鋁基導(dǎo)熱膠通過填料改性可顯著提升導(dǎo)熱性能;測試過程中需控制樣品厚度、接觸壓力及固化程度,以減小誤差。